- WITTENSTEIN Danmark

- Ekspertise

- Anvendelsesområder

Oversigt over vores anvendelsesområder

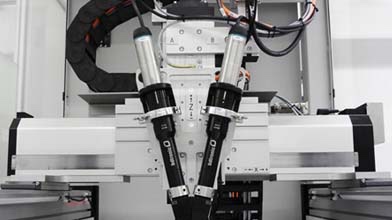

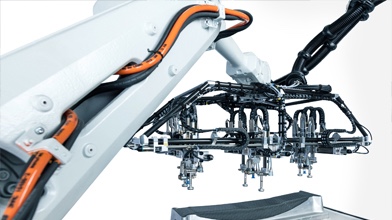

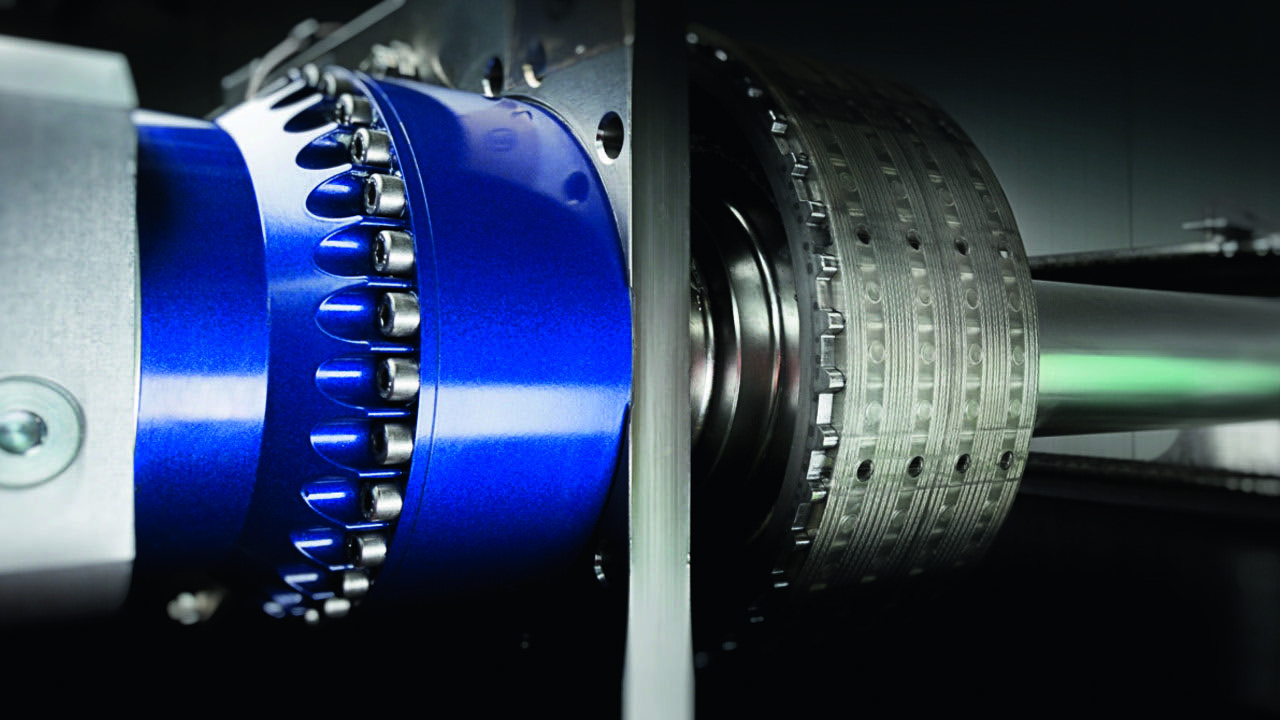

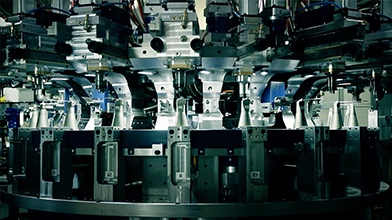

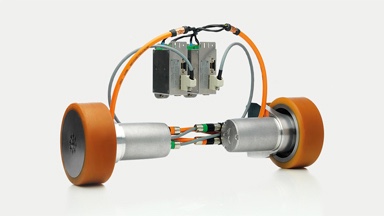

Mekatroniske drevløsninger fra WITTENSTEIN er et udtryk for vores pionerånd, førende position inden for teknologi og anvendelsesekspertise.

Det er vores mål at levere innovative og fremtidssikre løsninger til vores kunder. Vores produkter danner grundlaget. Visioner bliver til konkrete idéer, som bliver omsat til produkter og med dem mekatroniske drevløsninger.